Ebben a cikkben szó lesz arról a 9x9x9 -s ledkockáról, amelyet szakdolgozatom alkalmával készítettem el. De miért pont szakdolgozatom alkalmából, és miért pont egy ledkockát?

A történet ott kezdődött, hogy pár évvel ezelőtt egyik barátom átküldött egy youtube linket egy 8x8x8 -s példányról, engem pedig annyira megfogott a koncepció, hogy elhatároztam én is építek egyet(valamikor). Aztán teltek, múltak az évek és az egyetemen útelágazódáshoz érkeztem, ugyanis csinálnom kellett valamit az oklevélért cserébe. Számtalan ötletem volt, a Cloud technológiáktól elkezdve az adatbázisorientált szoftvereken át egészen a játékokig, de mivel a hallgató társaim is hasonlókban gondolkodtak, én szerettem volna kiválni ebből a "bruteforce-szoftver" -s világból és inkább a mérnöki szemléletet helyeztem előtérbe. Eldöntöttem, hogy bármit is csinálok az egy hardver-szoftver kombó lesz. Így került terítékre a gondolat, hogy most aztán megcsinálom!

A projekt három részből állt:

- egy saját tervezésű és fejlesztésű hardverből

- egy host szoftverből, ez vezérelte a kockát: C# -ban lett megírva és egy raspberry pi-n futott

- és egy iOS appból amelyet később Swift nyelven írtam meg, ennek segítségével lehetett képeket tervezni és kiküldeni a kockára

A cikkben csak a hardvert fogom kifejteni, ennek két főbb oka van, egyrészt nem szeretném megosztani a forráskódot, másrészt lehalna a böngésződ attól a párezer sortól amitől működik ez az egész... :)

Tervezés

A tervezés fázisában két dolgot tartottam fontosnak: egyrészt az egyszerű kivitelezést, másrészt a gányolásmentes szuperszexy megoldást. :)

Kezdetben összeírtam milyen alkatrészek szükségesek a projekthez, a teljes lista:

- (9x9x9)729db LED +- 100db a selejtek miatt

- egy nagy nyáklap

- vezérlő IC -k

- járulékos szervek: korlátozó ellenállások, MOSFET -k, kondenzátorok, csatlakozók, szalagkábel és 100m 0.75mm keresztmetszerű rézhuzal az erős szerkezethez

Kezdetben a legnagyobb fejtörést a fedélzeti vezérő-rendszer kivitelezésének kérdése okozta, ugyanis két megoldásban is gondolkodtam. Az egyik felvetés az volt, hogy a ledeket vezéreljem multiplexerekkel, a másik a bonyolultabb shift-regiszteres megoldás. Nem szarakodtam sokat, körülnéztem mit találok az interneten és gyanússá vált, hogy senki nem akart vezérlőt építeni multiplexerekből, ezért eldöntöttem hogy én leszek az első a világon aki megépíti ezt multiplexerekből. :)

Az elhatározás tehát adott volt, de azért vaalhol mélyen gyötört a gondolat hogy ilyenre még senki sem vállalkozott, ezért úgy döntöttem kicsiben tesztelem az elméletem. Neki is láttam és a 9x9x9 -s ledkocka helyett először készítettem egy 8x8 -s LED mátrixot, meggyőződve arról, hogy ha valami működik 64 leden, akkor a 729 -n is fog.

Erről írok majd egy külön postot, a lényeg hogy a vezérlő végül shift-regiszteres lett. :D

Majdnem két napot töltöttem a neten, shift-regiszterek után kutatva. Olyan megoldást akartam, amelyből kihagyhattam azt a cirka 81db FET -t amelyek az egyes szintek ledjeit táplálják kakaóval. Akkoriban lustaságból nem akartam telepakolni a nyákot fetekkel, később azonban rájöttem hogy marhára nem is fértek volna el sehol. :) Bár sok időt vesztettem vele, de végül rátaláltam a Texas Instruments TLC5925 -s ICjére ami kb annyira passzolt az elvárrásaimhoz, mintha nekem gyártották volna. Egyetlen bajom volt vele, az SMD kivitelezés. Nem mintha bajom lenne az SMD -vel, de elég nagy hibalehetőséggel kell szembenézni és ha megsül a forrasztott IC, akkor azt sokkal nagyobb szívás leforrasztani, mint egy hagyományos IC -foglalatból kipattintani. Jobb híjján azonban maradt az SMD kivitelezés, a 2 x mérés 1 x vágás felállás. :)

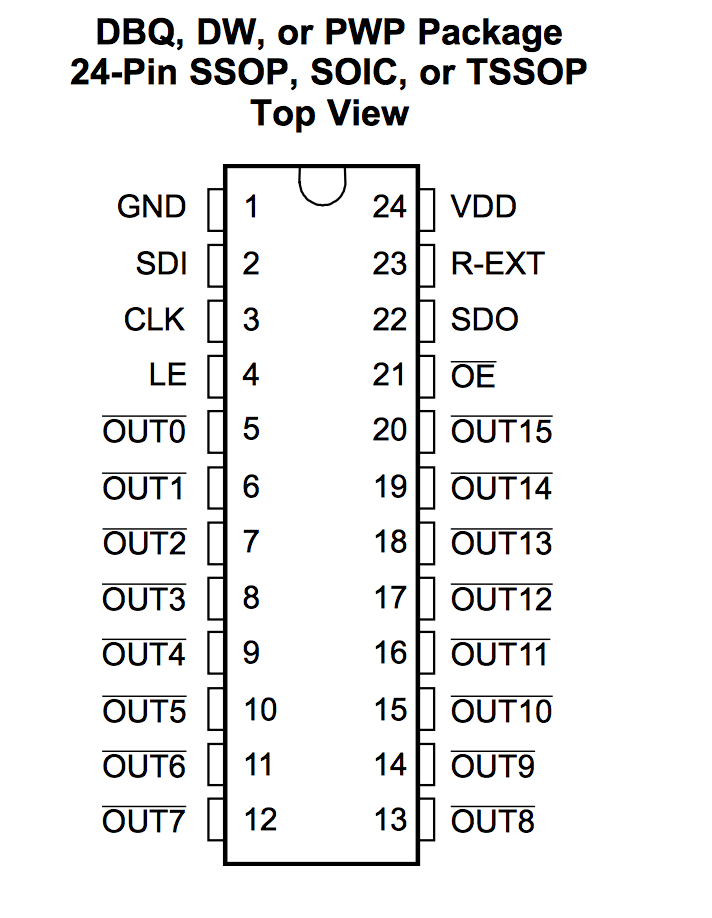

Az TLC5925 lábkiosztása kb végtelenül egyszerű:

|

VDD: 3.3-5V

SDI: bemenő bit

SDO: overflow bit

LE: Letch(kiküldés)

CLK: clock(órajel)

OUT: 0-15 a kimenetek, max 45mA!

R-EXT: a kimeneti áram szabályozása referencia ellenállással(max 20mA!)

|

Kivitelezés

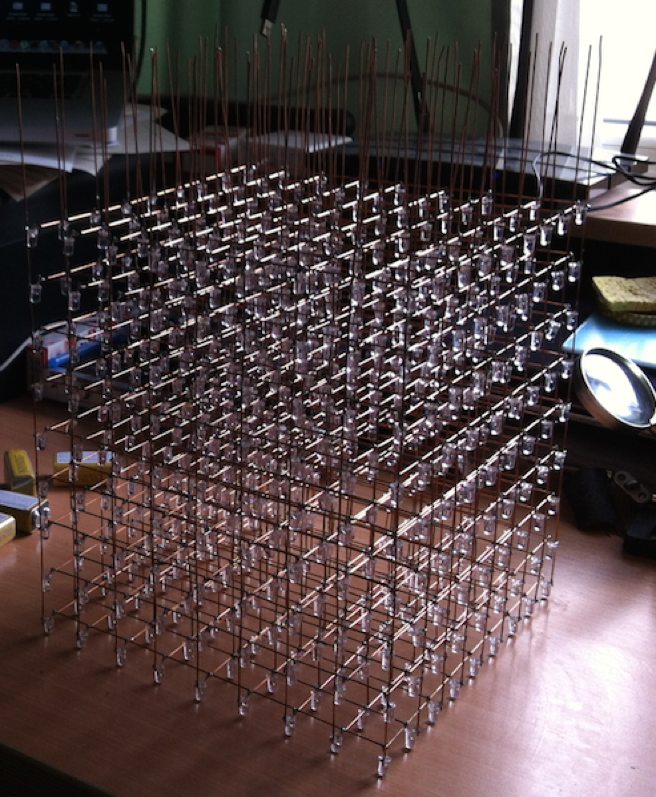

Így már neki is láthattam a kijelző elkészítésének. Első lépésben készítettem egy sablont alúminiumból, amelyre mátrixba fűzhettem a kihúzással kiegyenesített rézhuzalokat és a keletkezett hálóra ráforraszhattam a gondosan elhelyezett ledeket.

Ezzel a módszerrel egyszerűen és gyorsan letudtam mind a 9 emeletet, már csak az emeletek egymásra helyezése maradt hátra. Ez egy egynapos tasknak indult, valójában egy többnapos szívás lett belőle kisebb ólommérgezéssel megfűszerezve, de a végeredmény magáért beszél! :)

|

|

| Építés |

Kész mátrix |

Igen, Tesco gazdaságos 9V -s elemeket használtam távtartónak!

Amint elkészült nekiláttam a vezérlő megtervezésének is. Erre az Eagle -kapcsolási és -nyáktervező szoftvert használtam, ajánlom mindenkinek!

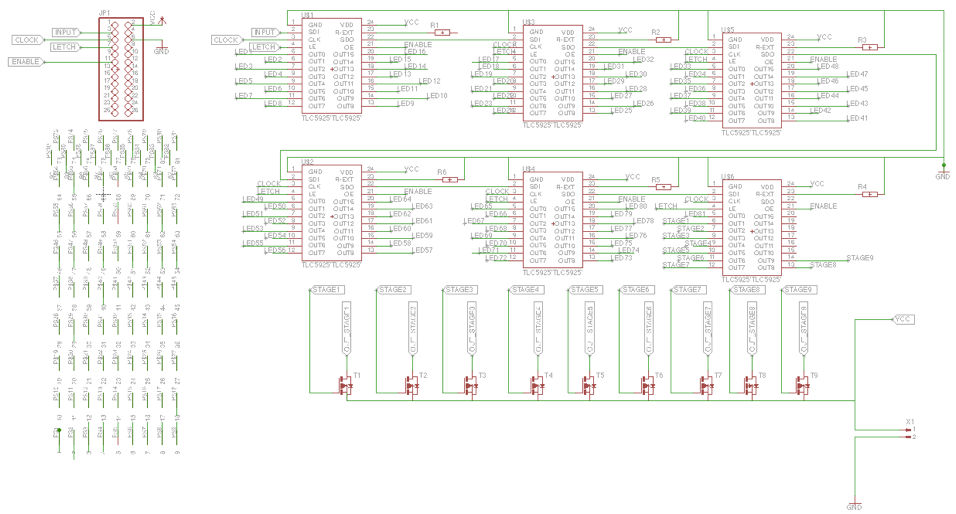

Íme a kapcsolási rajz:

A rajzon 6db sorbakötött TLC5925 -s IC látható, egyetlen nagy stacket képezve. A működéséről annyit érdemes megemlíteni, hogy az első 6 bit dummy, azaz nem használjuk csak szükséges, az azt követő 9 az egyes emeleteket aktiválják, a további 81 pedig az emeletek ledjeit aktiválják.

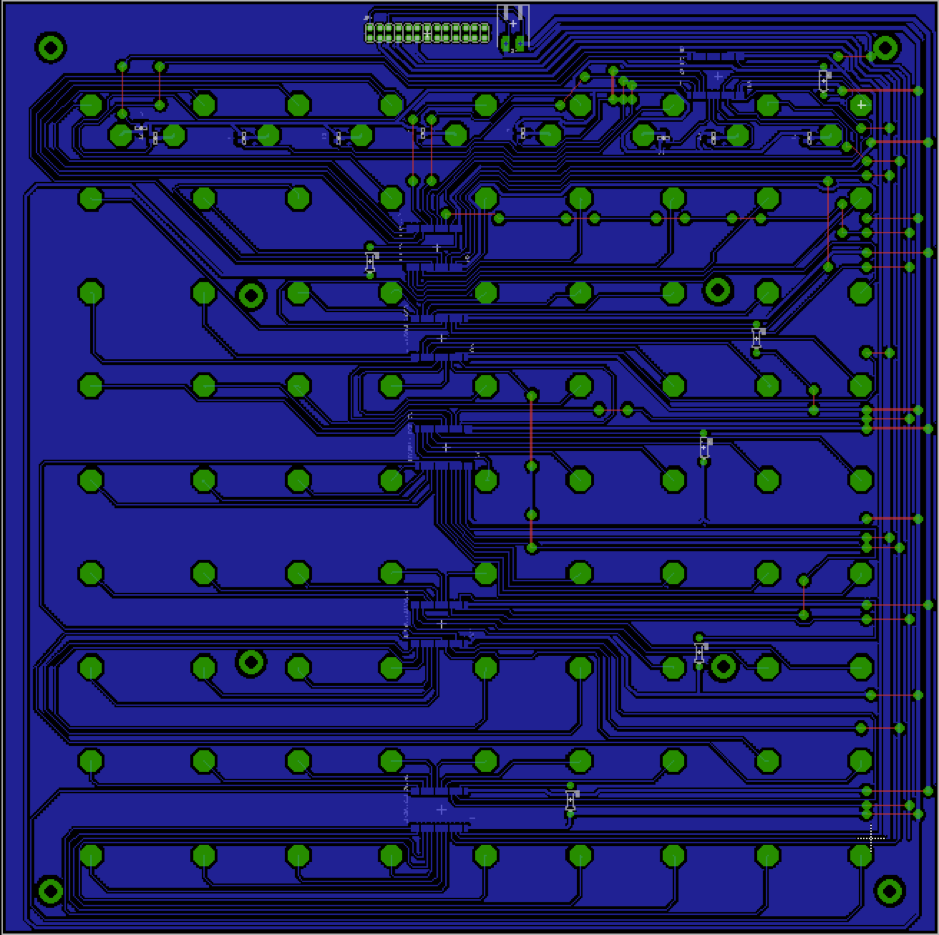

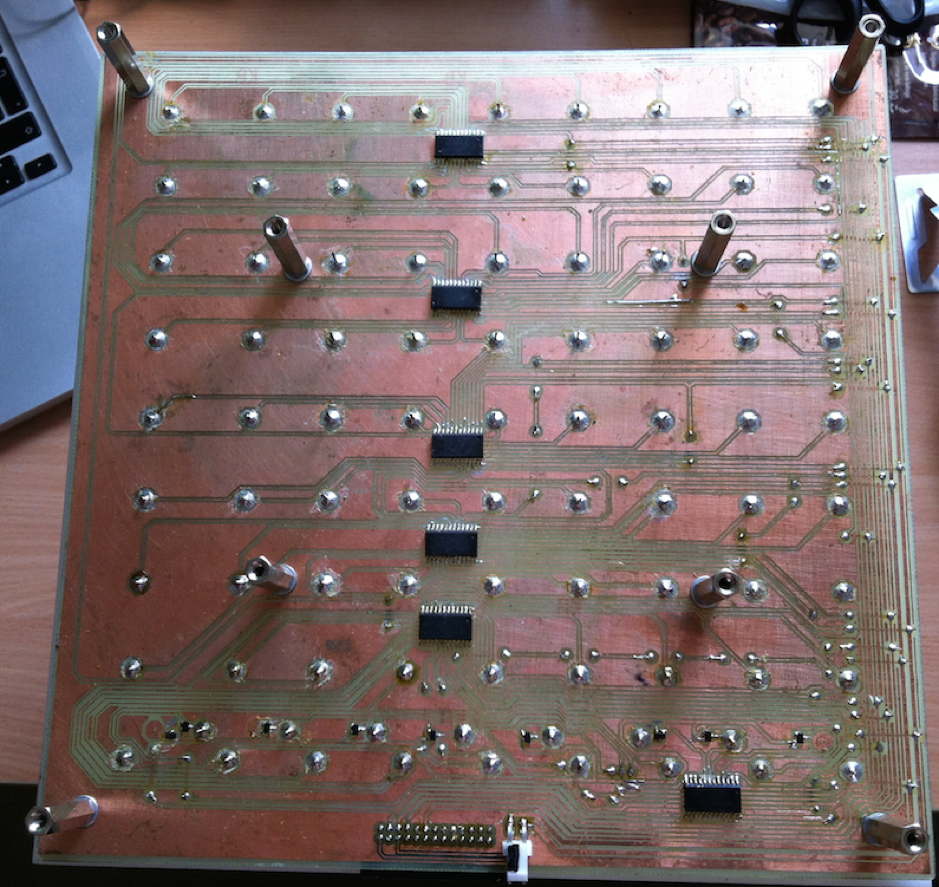

A kapcsolási rajzból készült nyákterv:

Ahogyan a nyákterven is látszik, ahhoz képest, hogy csak A3 -s műnyomóra fért fel, nem sok hely maradt rajta annak a cirka 81db tranzisztornak, amit Texaséknak sikerült bezsúfolniuk egyetlen vékony tokozásba.

Ami azonban ezután jött az a kőkemény horror! Ezt a nyákot kellett rápréselni a mátrixra, úgy hogy a 90db láb mindegyike a saját kis lyukjába kerüljön beforrasztásra és ne ferdüljön el mert a réz nem tolerálja sokáig az oda-vissza hajtogatást. Bevallom ez többnapos küzdelem volt csipeszek, csavakhúzók és világítótestek háborújával. Persze a nehézséghez az is hozzátartozott, hogy a ledmátrix és a nyák közé be kellett préselni egy fehér plexilapot ami kettős funkciót lát el, egyrészt visszaveri a fényt, másrészt leveszi a terhelést a nyákról.

A végeredmény:

Tesztelés:

Működés közben

A mai cikkünkben szó lesz egy igen ritka de esetenként előforduló hibáról és annak orvoslásáról. Mint tudjuk az Apple termékei az anyagminőségen túl a megbízhatóságukról híresek igazán. Mi sem támasztja ezt jobban alá, mint az hogy elég ritkán szorulnak szervizelésre, hozzáteszem ez egy fél-egymilliós gépnél már lehet elvárrás.

Régen, még az egyetemi tanulmányaim megkezdése előtt nagyon sokat foglalkoztam számítógép javítással, így van némi rálátásom az összetételükkel kapcsolatosan. Azt biztosra mondhatom, hogy lehet a gyártó DELL/ASUS/MSI/SONY vagy bármelyik másik óriás, alkatrészre és azok minőségére ugyanazt hozzák amit az Apple is a csúcstermékeiben. Az Apple gépezetei azonban három fontos dologban eltérnek a konkurenciáétól:

- Anyagminőség, tervezés, precíz hézagmentes összeszerelés: ez alatt azt értem, hogy a gyártó mindíg igyekezett a lehető legjobb minőséget kínálni a vásárlóknak. Elég ha kézbe veszünk egy Macbookot, megfigyelhetjük, hogy a teljes ház egyetlen aluminium tömbből lett precízen kimaratva, az illesztések tökéletesek, kézbe véve akárhogy mozgatjuk nem recseg, nem ropog, egyszerűen tökéletes. A gondos tervezésnek köszönhetően nekik sikerült először megoldaniuk, hogy a a vékony házba préselt elektronika ne melegedjen túl, mindezt úgy hogy közben a felhasználói élményt se rombolják szét a ventinlátorok búgó zajával.

- macOS: Az oprendszer amit minden MAC -s imád, ettől jó igazán a Macintosht használni és ez teszi a MAC -t igazán naggyá. Ugyanakkor ez az amit a Windowsos felhasználók nem fognak soha sem megérteni, mindaddíg amíg ki nem próbálják(Így lettem én is Vér Windowsos PC guruból MAC felhasználó). Igen, mert amíg egy Windowsos rendszert elég könnyen galyra lehet vágni, onnantól pedig minden egyes műveletért kisebb harcokat kell vívni vele, addig egy MAC -t egyszerűen csak “használsz”. Sokan mondják, hogy a MAC -t csak a buta amerikaiak használnak. Ezt meg kell cáfoljam, egyrészt az amerikaiak jelentős többsége nem lehet buta, másrészt a macOS egy UNIX disztribúció, aminek közelébe sem érhet a Windows soha. :)

Úgy is mondhatnám, hogy a macOS egy UNIX + normális grafikus felület, csodálatos animációkkal és felhasználói élménnyel fűszerezve(UNIX + UI + UX).

- A forrasztás: Na jó de ezt hogyan? A forrasztás az ami összetartja a gépezet lelkét az logikai alaplapot. A forrasztáshoz forraszanyagot használnak, ezt hívjuk forrasztó ónnak. Jelenleg ebből a forraszanyagból kétféle variáció van, az egyik az ólmot tartalmazó, míg a másik az ólommentes forraszanyag. Európában előírás az, hogy a nagy tételben európába szánt elektronikai eszközök előállításához a gyártók csak és kizárólag ólommentes forraszanyagot használhatnak. Éppen ezért a legtöbb gyártó termékeiben ólommentes forrasztással oldják meg az áramköri elemek alaplapra történő rögzítését. Az Apple azonban amerikai cég, ahol pont ennek ellenkezője érvényesül, azaz előírás hogy a gyártók az elektronikai eszközök előállítására csak és kizárólag ólmos forraszanyagot használhatnak, így az Apple termékeiben is ilyen forrasztást alkalmaznak.

A harmadik ponttal rá is tértünk a lényegre, nézzük mi szól az ólmos és az ólommentes forrasztóanyag használata mellett és az ellen.

Ólommentes forraszanyag:

A könyezeti terhelés csökkentésére fejlesztették ki, olvadáspontja valahol 220-230C között helyezkedik el. Erős kötést biztosít, de nem rugalmas.

Ólmos forraszanyag:

Ólmot tartalmazó forraszanyag, olvadáspontja 180-190C között helyezkedik el. Kevésbé erős kötést biztosít, viszont sokkal rugalmasabb az ólommentes forraszanyagnál.

Miért jobb az ólmos forraszanyag az ólommentessel szemben?

Az áramkörök felépítésében nem elsődleges szempont az erős kötés, ugyanis nem szoktunk a nyákra százkilós ellenállásokat forrasztani. Sokkal gyakoribbak azok az esetek, amikor a forrasztott alkatrész valamilyen teljesítmény IC formájában jelenik meg, amely hajlamos időnként felmelegedni, majd lehűlni. Termodinamikailag ezzel együtt jár az is, hogy a kötést biztosító forraszanyag hevítés hatására kitágul, hűtés során összehúzódik. Itt jön be a rugalmasság mint jellemző. Az ólommentes forraszanyagokkal pont az a baj, hogy bár erős kötést biztosítanak de rugalmatlanok, ezért egy idő után a hevítés-hűtés okozta térfogatbeli változásoknak már nem tudnak ellenállni és egyszerűen elpattannak így kontakthiba keletkezik.

Ilyen teljesítmény IC -kkel találkozhatunk minden számítógépben, könnyű őket felismerni ugyanis hűtőborda van rajtuk. :) Igen ők lesznek a CPU-GPU párosok.

Mint már pár sorral fentebb említettem, az Apple gépeiben ólmos forrasztás van, ezért is bírják olyan jól a hőterhelést. Amiről a cikkben szó lesz, az egy bizonyos termékvonal és azon belül is néhány széria, amely valamilyen okból kifolyólag EU -s GPU chippeket kapott, ez a Macbook Pro 2011 Early/Late vonalat súlytotta. Pontosabban maga a chip azonos minden számítógép gyártónál, a golyózása már eltérő. Az amerikába szánt chippeken ólmos golyózás van, míg az EU -ba szánt chippeken ólommentes. Na most az történthetett, hogy egy a munkában túlfűtött kínai munkás összekeverhette a raklapokat, így az előbb említett Macbook vonalba EU -s chippek kerültek. Először megpróbálták elhallgatni, de aztán a 2-3 éves gépeknél elkezdtek tömegesen felbukkanni a GPU hibák. Ennek meg a vásárlók hangot is adtak aminek az lett az eredménye, hogy az Apple beismerte a hibát, és garanciális időkiterjesztésként azokat a gépeket, amelyeket 2016 decemberéig a vásárlók ezzel a típushibával bevittek javításra, ingyenes alaplapcserével javították. Sőt aki már kijavítatta a hibát, és utólag bevitte a javításról a számlát azt kártalanították.

Itt lehet kárrogni, hogy jó hát ha elcseszték ez a minimum, de melyik konkurens laptopgyártó cseréli ki a teljes alaplapodat 5 év után ha feljön róla a GPU? Egyik sem. :)

Emlékszem nekem volt egy HP Pavilion DV7 -s notebookom, még 2010 -ben vásároltam, a garancia lejárta után egy hónappal GPU hibás lett, nem cserélték ki, nekem kellett kijavíttatnom ez volt 2012 -ben. Nem sokkal később, megvettem az első Macbookomat, ami egy Macbook Pro 2011 Late 15” volt. Az akkoriban csúcskategóriának számító gép hozta is azt amit elvártam tőle, sőt akksiban még ma is hozza a 6 órát gond nélkül. Az említett GPU hiba sem jött elő, egészen mostanáig, így buktam az ingyenes alaplapcsere programot. :|

A gépet már nem én használom, de a családban maradt, ezért utána néztem mennyiért lehet megjavíttatni Budapesten. A szervizek 50e+ HUF -ért vállalták.

A javításra 3 mód van:

- BGA Reflow: ilyenkor felmelegítik a chippet 250 fokra, majd ott tartják fél percen át amíg megolvadnak a kis golyók a chip alatt, majd engedik lehűlni ezzel konkrétan újraforrasztják a chippet. (+2-3év)

- BGA Reball: felhevítik a chippet 250C -ra, majd eltávolítják az alaplapról, letisztítják az ólommentes forraszanyagot a felületéről, amit utána ólmos golyócskákra cserélnek(újragolyózzák). (+5-10 év)

- Chip csere: leszedik a chippet és kicserélik újra. Ez sokszor felesleges, és jó esetben amerikai golyózású chip kerül a helyére ami ellenálló marad(2), rosszabbik esetben marad az EU -s golyózás ami újabb 2-3 évig üzemel majd(1).

Sokat gondolkodtam a gép sorsát illetően, bevihetem egy szevízbe ahol megmelegítik 50ezerért vagy újragolyózzák ólmosra 70ezerért, vagy megpróbálom megjavítani házilag. Egy dolgot viszont megtanultam az egyetemi éveim alatt, mégpedig azt, hogy ha valamit nem tudsz mérnökként megcsinálni, akkor nemes egyszerűséggel DOBD KI! :D

Többek között ezért is döntöttem úgy, hogy belevágok és megpróbálom megjavítani egy hőlégfúvóval és némi fluxal. Forrasztásban már elég sok tapasztalatom van, gyakorlatilag már gyerekként rengeteget forrasztottam pedig még 15 éves sem voltam.

A folyamatot nem részletezném túlságosan, csak pár pont aztán jöhet a showtime:

- első körben szét kell szedni a gépet, ügyelve a szalagkábelek sértetlenségére

- aztán le kell szedni a hűtőbordát, le kell tisztítani a processzort és a GPU -t

- az IC oldalán be kell fújni egy kis fluxot, ez nagyon fontos ugyanis ez tisztítja meg forrasztás közben a felületeket ezzel biztosítva a megfelelő kötést!

- következik az IC újraforrasztása

- végül az összeszerelés

Pontosítás: az újraforrasztás érdemi részében van kis vetítés, ugyanis elsőre kicsit sokáig(~8 perc lassú tűzön sütve (300C)) tartott a folyamat és lemerült az iPhone -m amivel felvettem, csak a videó kedvéért próbáltam reprodukálni grillezős tempóban(375C). Itt megjegyezném hogy a 375C -t csak azért mertem ráengedni az IC -re, mert már eleve meleg volt, és nem akartam az IC -t újabb 6-7 perces égetésnek kitenni! A BGA forrasztást úgy szoktam csinálni, hogy 300C -n felmelegítem 200C -ra, majd 350C -n 250C -ra és 250-260C között tartom fél percen keresztül.

SOHA NE GRILLEZD AZ IC-t! :)

Nem leszólni a vágás miatt, még ismerkedem a FinalCuttal! :)

ShowTime